Datos para gemelos digitales

¿Qué son los Datos para un Gemelo Digital?

Los datos para Gemelos Digitales tienen particularidades propias. Para que un gemelo digital sea efectivo, necesita un torrente de información específico, contextualizado y continuo. Este es el combustible que permite no solo ver lo que está pasando, sino entender por qué y predecir lo que va a pasar.

El reto

El cliente quería explotar su gemelo digital para simular escenarios, anticipar fallos y optimizar OEE.

Sin embargo, la realidad de planta era la habitual:

datos dispersos en PLC/SCADA, historiales en Excel, series temporales inconsistentes, variables sin contexto (¿a qué máquina, pedido, turno o producto pertenecen?) y latencias variables que impedían usar el gemelo en operación.

El desafío: unificar, limpiar y servir datos confiables en tiempo real,

sin reescribir la planta y respetando la separación OT/IT.

Un enfoque por tipología de activo

No todos los activos se instrumentan igual. Ajustamos la estrategia por caso para acortar tiempos y costes:

- Activo maduro con PLC/SCADA

Integración estándar, normalización semántica y mapeo a modelo del gemelo. - Activo legacy sin sensórica

I+D de sensores dedicados (vibración, temperatura, energía, conteo) y gateways locales. - Línea multiproducto con cambios frecuentes

Enriquecimiento de señales con contexto (pedido, receta, turno) y gestión de versionado. - Entorno híbrido planta + almacén

Telemetría de equipos + posicionamiento (UWB/BLE/GPS) para cerrar el ciclo físico–digital.

Lo que conseguimos

Datos vivos y confiables: continuidad, trazabilidad y calidad de señal por activo.

- Gemelo utilizable en operación: simulación de cambios y evaluación de impacto antes de aplicar en planta.

- Diagnóstico y mantenimiento avanzado: detección temprana de desviaciones (vibración/temperatura/energía).

- Menos Excel, más contexto: un único modelo de datos para ingeniería, producción y mantenimiento.

- KPIs claros: disponibilidad, latencia de ingestión, cobertura de señales, integridad y exactitud medibles.

- Base escalable: añadir activos/variables sin rediseñar la arquitectura.

Nuestra solución

Diseñamos e implantamos un canal de datos extremo a extremo ajustado a los activos y procesos del cliente, con enfoque modular.

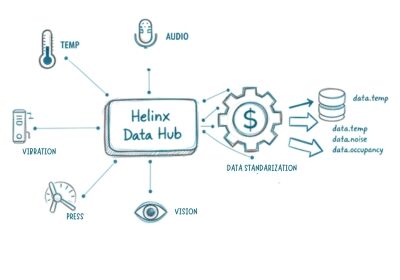

1. Captura del dato

-

Conexión a sensórica existente (PLC/SCADA) y definición del diccionario de datos por activo/proceso.

-

Desarrollo de sensores a medida cuando fue necesario (puntos sin instrumentación o variables críticas no disponibles).

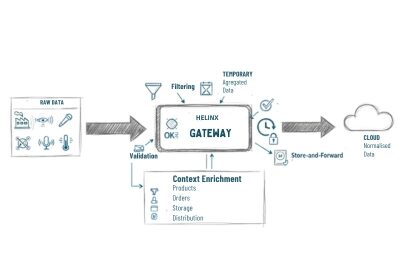

2. Edge y normalización

- Gateways industriales con filtrado, agregación temporal, validación y sellado horario.

- Enriquecimiento de contexto (pedido, receta, turno, línea).

- Mecanismos de store-and-forward para continuidad ante cortes de red.

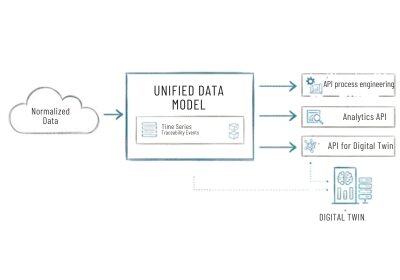

3. Modelado de datos

- Modelo unificado listo para ser consumido por el gemelo digital (on-prem o nube del cliente).

- Series temporales + eventos con trazabilidad y versiones de señal.

- API para ingeniería de procesos, analítica y el propio gemelo.

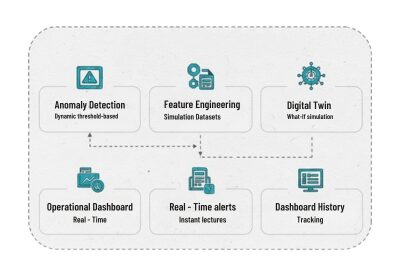

4. Analítica y simulación

- Detección de anomalías y umbrales dinámicos por activo.

- Preparación de features y datasets para simulación/what-if del gemelo.

- Dashboards operativos (tiempo real) y cuadros de mando (histórico/seguimiento).

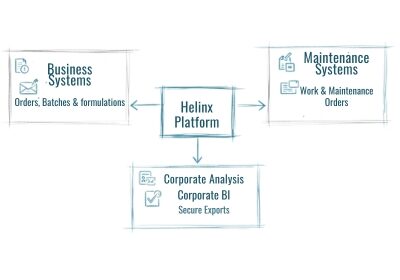

5. Integraciones

- Integración con ERP/MES para pedidos, recetas y lotes.

- Conectores con CMMS/GMAO para órdenes de trabajo y políticas de mantenimiento.

- Exportaciones seguras para BI corporativo.

6. Seguridad y gobierno del dato

- Conexión a sensórica existente (PLC/SCADA) y definición del diccionario de datos por activo/proceso.

- Desarrollo de sensores a medida cuando fue necesario (puntos sin instrumentación o variables críticas no disponibles).

Desarrollo

Periodo ejecución: 8 semanas (diagnóstico, piloto y despliegue por fases)

Alcance: Línea con activos críticos y varios centros de trabajo

Para convertir un gemelo “de diseño” en una herramienta operativa, abordamos una línea multiproducto con activos críticos y datos dispersos. A continuación se detallan el alcance, el equipamiento real y la tecnología aplicada para construir el canal de datos extremo a extremo.

Tipología

Línea de fabricación multiproducto con cambios de receta frecuentes y varios centros de trabajo.

Equipamiento

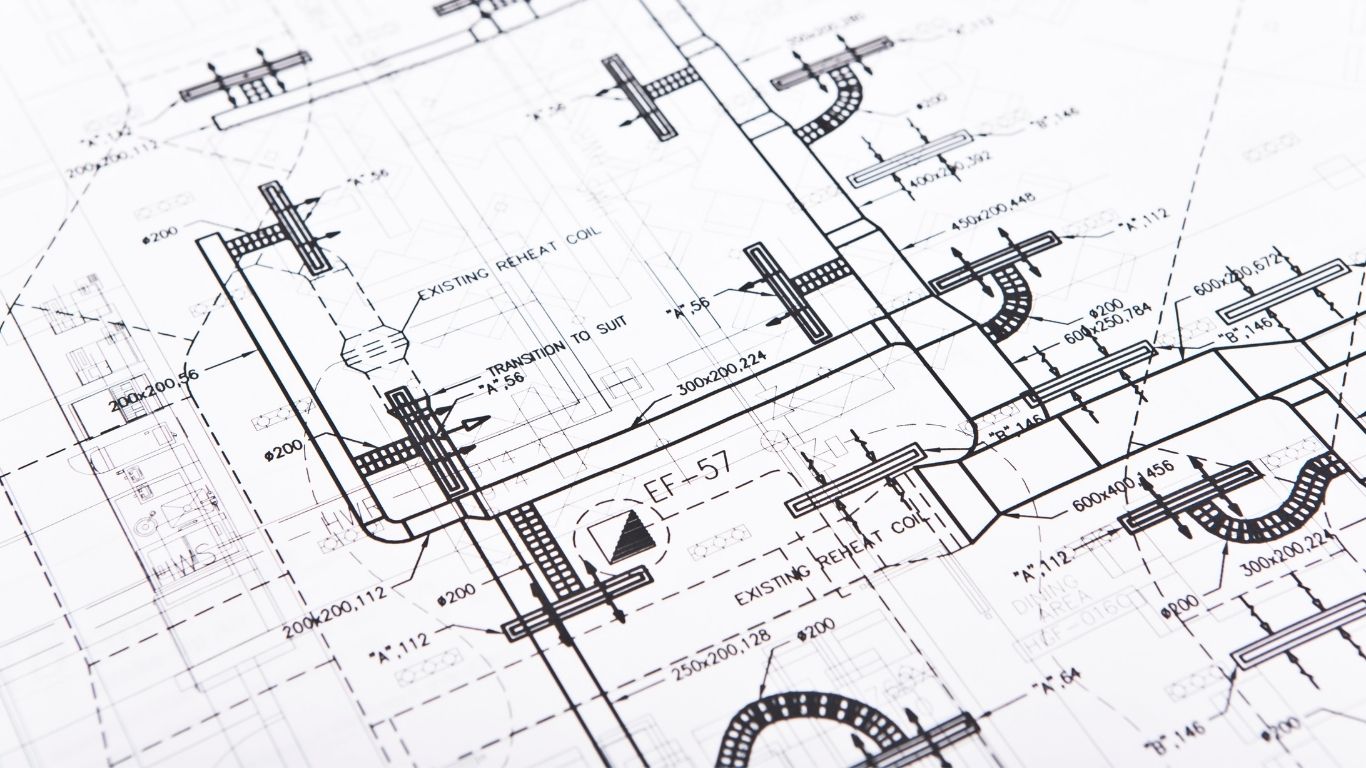

PLC/SCADA heterogéneos, variadores y contadores energéticos; red industrial Ethernet; sensórica existente irregular y puntos sin instrumentación en algunos grupos motrices y cuadros.

Tecnología aplicada:

- Integración con PLC/SCADA y sensores añadidos en puntos sin instrumentación.

- Gateways edge con preprocesado, calidad de datos y buffer.

- Modelo de datos unificado y API hacia el gemelo del cliente (on-prem).

- Tableros en tiempo real para ingeniería y mantenimiento

Tipos de datos tratados:

Operacionales (temperatura, presión, vibración, consumo, estados), posicionamiento, ambientales y de uso.

Resultados destacados:

- El gemelo ejecuta simulaciones de cambio de parámetros ("what-if") antes de aplicar en planta.

- Detección temprana de desalineado en un grupo motriz y ajuste preventivo sin parada no planificada.

- Reducción del tiempo de reconciliación entre operaciones, mantenimiento y calidad.

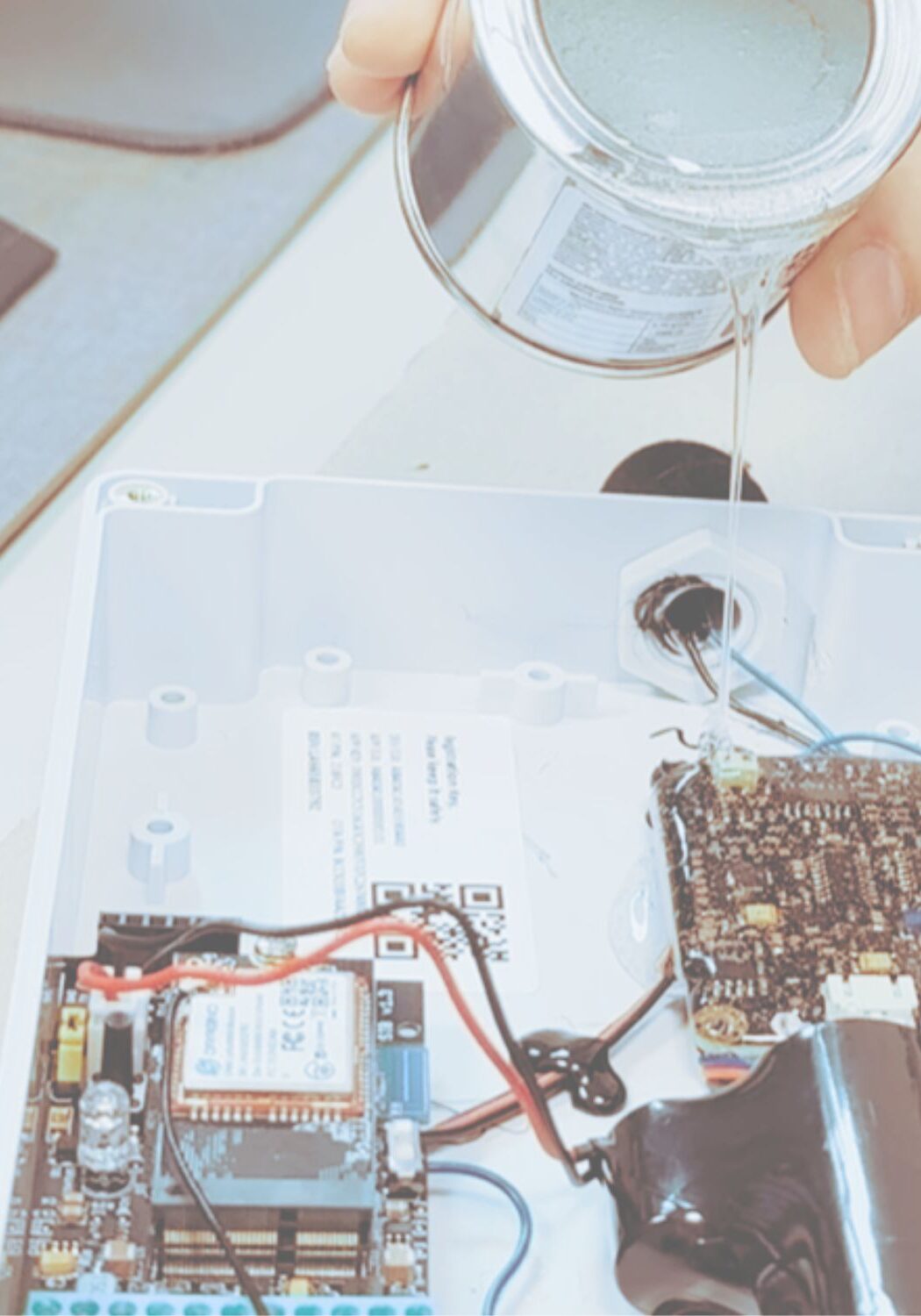

Personalización de equipos

Beneficios obtenidos

Con el canal de datos de Helinx, el gemelo deja de ser una maqueta para convertirse en un panel operativo en tiempo real. Todas las señales procedentes de PLC/SCADA, sensores añadidos y sistemas de producción llegan con sello horario y contexto (máquina, receta, pedido, turno), de modo que ingeniería, mantenimiento y producción observan la misma realidad sin reconciliar hojas de cálculo ni versiones. Esta visibilidad inmediata reduce los tiempos de diagnóstico de horas a minutos y elimina gran parte de la incertidumbre en el día a día.

La detección temprana de desviaciones (vibración, temperatura, consumo energético, ciclos anómalos) nos permite intervenir antes de que aparezca una parada no planificada. Además, el gemelo puede ejecutar simulaciones “what-if” sobre el modelo ya enriquecido con datos reales: probar un cambio de parámetro, una nueva receta o un reajuste del ciclo sin riesgo sobre la línea. El resultado es un OEE más estable y con una calidad más predecible, con decisiones que pasan de la intuición a la evidencia.

Por último, la arquitectura es escalable: una vez definido el diccionario de datos y el modelo semántico, incorporar nuevos activos o variables no exige rehacer la solución. Se replica el patrón de <captura → edge → plataforma>, controlando el coste total de propiedad y acortando el tiempo entre piloto y despliegue.

Los retos y cómo los resolvemos

Para integrar OT e IT implica formatos heterogéneos, señales desalineadas en el tiempo, huecos en la medición y equipos legacy sin instrumentación. También existen retos de ciberseguridad (más superficie de ataque) y de gestión del cambio en planta. Si no se gobierna el dato, el gemelo “se desincroniza” (model drift) y pierde utilidad.

Para evitarlo, Helinx arranca con un piloto con KPIs; en el edge filtramos, validamos y aplicamos store-and-forward, sincronizamos tiempos (NTP/PTP) y normalizamos unidades y nomenclatura. Definimos un diccionario/modelo de datos gobernado con versionado y trazabilidad, segmentamos OT/IT, ciframos en tránsito y reposo, controlamos accesos por roles y robustecemos los gateways. Cerramos con formación por rol y SOPs, más un plan de recalibración periódica del gemelo frente a la realidad de planta. Resultado: un sistema fiable, seguro y mantenible que sostiene el valor del gemelo en el tiempo.

Entregables

Tecnología funcional lista para usar

En Helinx no solo diseñamos soluciones sino que las entregamos preparadas para funcionar desde el primer día, con todos los elementos necesarios para desplegar smart technologies sin depender de terceros.

Nuestros entregables incluyen:

- Plan de captura y diccionario de datos por activo/proceso.

- Integración con PLC/SCADA y equipos existentes; desarrollo de sensores a medida cuando aplica.

- Gateways industriales con funciones de preprocesado, seguridad y envío a la plataforma del cliente.

- Modelo de datos para el gemelo, API y dashboards de seguimiento.

- Documentación y formación para equipos de planta y de datos; procedimientos de operación y mantenimiento.

PROYECTOS

Cómo se aplican soluciones inteligentes dentro de los diferentes ámbitos

Cada uno de estos proyectos nació con un reto.

Hoy son sistemas vivos que generan conocimiento continuo, mejoran operaciones y anticipan riesgos. Y lo mejor, todos pueden escalarse, adaptarse y evolucionar contigo.

Pero detrás, hay algo más: menos residuos, menos paradas, menos riesgos y menos intervenciones innecesarias.